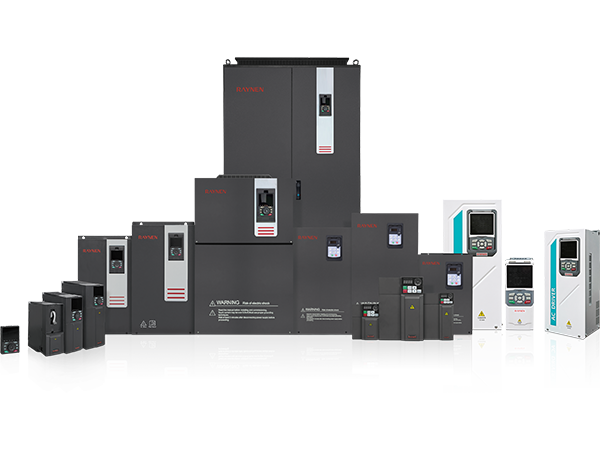

1.Introduksjon til frekvensomformere (Variable Frequency Drives) I riket av moderne industriell kontroll en ......

LES MERHva er hovedkomponentene i en PLS?

A Programmerbar logisk kontroller (PLC) er en robust, industriell datamaskin som automatiserer elektromekaniske prosesser. Selv om det kan virke som en enkelt svart boks, er en PLS faktisk sammensatt av flere nøkkelkomponenter som jobber sammen for å utføre kontrolloppgaver. Å forstå disse delene er avgjørende for alle som programmerer, installerer eller vedlikeholder industrielle automasjonssystemer.

1. Prosessoren (CPU)

I hjertet av hver PLS er Sentral prosesseringsenhet (CPU). Dette er hjernen til operasjonen, ansvarlig for å utføre brukerens program. CPU-en utfører konstant tre hovedoppgaver i en syklus kjent som "skanning". Først leser den statusen til alle inngangsenhetene. For det andre kjører den kontrollprogrammet basert på de inndataene. Til slutt oppdaterer den statusen til utdataenhetene. CPUens hastighet, minnekapasitet og prosessorkraft påvirker direkte hvor komplekse og raske automatiseringsoppgavene kan være. Det er kjernekomponenten som definerer den generelle kapasiteten til Programmerbar logisk kontroller .

2. Minnesystemet

PLS-minnet lagrer operativsystemet, brukerprogrammet og dataene den bruker for å fungere. Det er vanligvis delt inn i noen få nøkkelområder:

-

Programminne: Det er her brukerens logikk, skrevet på språk som stigediagram eller strukturert tekst, lagres.

-

Dataminne: Denne delen inneholder sanntidsstatus for innganger, utganger og eventuelle interne variabler eller tidtakere som brukes i programmet.

-

Systemminne: Denne delen av minnet inneholder PLS-ens operativsystem, som styrer skannesyklusen og kommunikasjonen.

Integriteten til dette minnet er avgjørende, og de fleste PLS-er bruker ikke-flyktig minne (som Flash eller EEPROM) for å sikre at programmet beholdes selv etter strømbrudd.

3. I/U-systemet (inngang/utgang)

Den I/O-system er grensesnittet mellom PLS og den virkelige verden. Uten den ville PLS være en kraftig, men ubrukelig datamaskin.

-

Innganger: Dense modules read signals from field devices. Digitale innganger oppdage av/på-signaler fra ting som trykknapper, grensebrytere og sensorer. Analoge innganger måle variable signaler som temperatur, trykk eller strømning, og konvertere dem til en numerisk verdi PLS-en kan bruke.

-

Utganger: Dense modules send signals from the PLC to control field devices. Digitale utganger slå ting på eller av, for eksempel motorer, lys eller solenoider. Analoge utganger gi et variabelt signal for å kontrollere enheter som motorhastighetsregulatorer eller posisjonere.

Den I/O system's modular design allows for flexibility, letting engineers add or remove modules to meet the specific requirements of a machine or process.

4. Strømforsyningen

Den power supply module is a critical but often overlooked component. It converts the incoming AC voltage from the wall into the stable, low-voltage DC power that the PLC's internal components and I/O modules require to operate. A reliable power supply is essential for ensuring the stable and uninterrupted operation of the Programmerbar logisk kontroller og alle tilkoblede enheter.

5. Kommunikasjonsmodulen

I moderne industrielle miljøer fungerer PLS-er sjelden isolert. Kommunikasjonsmodulen gjør at PLS-en kan "snakke" med andre enheter. Dette kan inkludere:

-

HMI (Human-Machine Interface): For å tillate en operatør å overvåke og kontrollere prosessen.

-

Andre PLSer: For å koordinere komplekse oppgaver på tvers av flere maskiner.

-

Tilsynssystemer (SCADA): For anleggsomfattende datalogging og kontroll.

-

Feltenheter: Bruker ulike industrielle protokoller som EtherNet/IP, Profinet eller Modbus.

Dense modules are the gateway to a connected, data-driven automation system, making the PLC a powerful node in a larger network.

Oppsummert, mens en Programmerbar logisk kontroller blir sett på som en enkelt enhet, er det et sofistikert system med prosessor, minne, I/O, strømforsyning og kommunikasjonsmoduler. Hver komponent spiller en viktig og spesialisert rolle i å utføre kontrolllogikk og samhandle med den fysiske verden, noe som gjør moderne industriell automatisering mulig.